Notícias

Os 7 processos internos que fizeram a produtividade dessa indústria dobrar em 3 anos

Produtividade é a capacidade única de aumentar a produção, com os mesmos recursos disponíveis. Para um negócio de alto crescimento, esse pode ser o elemento-chave para ganhar escala.

Para Gustavo Pierini, mentor Endeavor e diretor da Gradus Management Consultants, é fácil entender se uma indústria está sofrendo com a falta de produtividade: basta olhar para as caçambas de lixo. Se estiverem cheias, elas podem indicar:

- Desperdício de matéria-prima

- Descarte de material sem reaproveitamento ou reciclagem

- Problemas nas máquinas que geram produtos defeituosos

Além disso, o chão da fábrica é um excelente indicador de eficiência e produtividade. O mentor conta que já encontrou fábricas de cerveja em que a bebida escorria para o chão, por conta de uma válvula quebrada. Ou ainda, muitos cacos de vidro no lixo, decorrentes de um problema no empilhamento de engradados que aumentava o volume de garrafas estouradas. Existe também o caso de indústrias que chegam a desperdiçar um terço da matéria-prima porque a madeira do fornecedor não vem cortada no tamanho certo, sendo necessário eliminar as rebarbas para produzir o material.

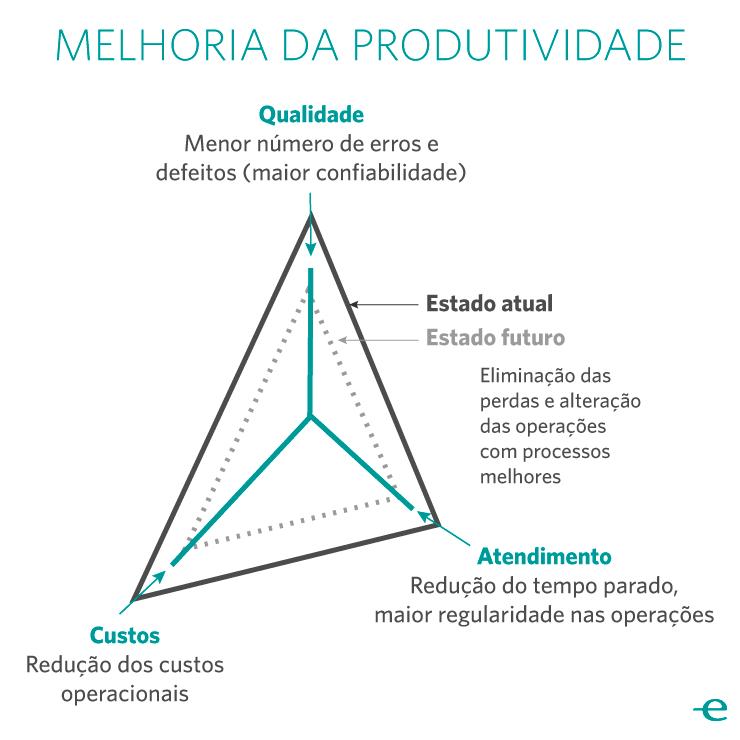

Esses deslizes, causados pela falta de processos, treinamentos ou até mesmo negociações mais inteligentes, impactam diretamente a produtividade de uma indústria. Uma estratégia de aumento de produtividade envolve a diminuição de custos, a eliminação de desperdícios, o aumento da velocidade e o incremento na performance.

Diagrama produzido pelo mentor Gustavo Pierini.

Na Prática: como a Alphenz dobrou a produção diminuindo pela metade o número de funcionários

O empreendedor Emílio Bellini, da Alphenz, empresa de tratamento de afluentes que participa do programa Scale-Up Indústria, também sofria com problemas de produtividade. Ele conta que, até 2014, o grau de ineficiência da sua fábrica era tão alto, que trabalhava em dois turnos, com um nível de retrabalho de aproximadamente 40% por turno. Isso significa que quase um turno inteiro era desperdiçado com o retrabalho.

Emílio conta também que neste período, a Alphenz crescia em um ritmo acelerado — e esse crescimento arrastava um custo alto pelos problemas de produtividade. A fábrica não estava organizada por processos, mas sim pelo conhecimento pontual dos profissionais, ou seja, cada um fazia do seu próprio jeito. Se mudasse o profissional, mudava também o método de produzir.

Além disso, haviam muitos ruídos na comunicação entre a área de Vendas e Engenharia de Produção durante o fechamento de um novo produto. Esse cenário provocava inúmeras discussões e um gasto de energia enorme entre as áreas sobre o que podia ou não ser feito — prazos e custos, por exemplo — já que não existiam processos ou etapas planejadas nas quais se basear.

Para resolver esses conflitos, a Alphenz contou com a vinda de um profissional com experiência e conhecimento de vários anos em processos produtivos industriais de pequenas e grandes empresas multinacionais, Genesio Menichetti. A partir de 2014, foram implementados 7 processos internos com indicadores de desempenho que são monitorados por 7 responsáveis, donos dos processos.

Inicialmente estas apresentações eram feitas a cada 15 dias, depois mensalmente. Quando a qualidade da implantação dos processos estava assegurada, foi implementada também uma pesquisa de ambiência na área de manufatura para se certificar de que os avanços, na percepção dos operadores, estavam gerando também satisfação no ambiente de trabalho.

Seu objetivo é mostrar que é possível levar todas as variáveis da produtividade à máxima potência, sem prejudicar a qualidade do que é produzido. A seguir, entenda como os processos internos foram estruturados na Alphenz para garantir que a produção dobrasse.

Os 7 Processos Internos da Alphenz

1. Solicitação do cliente

Como funciona:

- O cliente envia seus requisitos técnicos;

- A Engenharia de Desenvolvimento e Tecnologias e o time de Vendas se reúnem para entender e ofertar a melhor opção para o cliente dentro dos requisitos técnicos apresentados;

- Dois ou três dias depois, o time de Vendas entrega a proposta de orçamento para o cliente.

O que mudou:

Antes, esse processo levava de 15 a 20 dias; hoje, não passa de 3 dias. No início, o próprio vendedor preenchia o briefing e encaminhava para o time de Engenharia, aguardando a validação — que poderia levar dias — até retornar para o cliente com uma proposta. Agora, com a primeira reunião de análise crítica entre as duas equipes, as decisões são tomadas no momento e a devolutiva para o cliente acontece em um tempo muito menor.

Outro ponto importante foi a eliminação de perguntas do briefing do cliente que não eram usadas imediatamente, ou poderiam ser coletadas depois, mantendo apenas o mínimo necessário para entender o escopo do projeto.

2. Análise Crítica e Kick-off do projeto

Como funciona:

- Reunião entre Engenharia de Desenvolvimento e Tecnologia, Vendas e Engenharia de Produto e, em alguns casos com o cliente para definir o projeto conceitual;

- Definido e aprovado o conceito, seguem as etapas do processo onde o dono do conceito atua como um guardião da tecnologia, dos requisitos estabelecidos e da gestão de prazos, qualidade, custos conforme etapas planejadas no processo;

- Definição de metas e objetivos do produto contratado.

O que mudou:

Antes, não existia uma figura que traduzia para o time de Vendas as possibilidades do time de Engenharia de Produto, alguém com bagagem técnica para definir o que é possível ou não de ser feito. A inclusão dessa etapa tornou o processo mais redondo desde o início, eliminando os problemas de comunicação comuns entre os times de Vendas e Produção.

Passada essa etapa, vem a negociação direta com o time de Vendas. Se o projeto for fechado, dá-se início à estruturação.

3. Estrutural do Projeto e Objetivos de Custo e Prazo

Como funciona:

- Reunião com o cliente e o guardião de Engenharia, sem o time de Vendas envolvido, para falar dos detalhes técnicos, com dados mais precisos;

- Definição em reunião sobre os pontos críticos de qualidade, custo e prazo de entrega, além de definir a meta de custeio do projeto;

- O guardião de Engenharia comunica os times de Compras e Planejamento e Controle da Produção (PCP) sobre a chegada de um novo projeto.

- Nessa comunicação, já está inclusa a lista de componentes-chave ou novas tecnologias necessárias para o projeto.

O que mudou:

Quanto antes os times sabem da chegada de um novo projeto, mais tempo têm para planejar recursos, equipamentos e pessoas. Até aqui, o produto é totalmente teórico: foi concebido e planejado, mas só passará a existir nas etapas seguintes.

A partir de então, as etapas 4 e 5 ocorrem em paralelo.

4. Engenharia de Produto: Planejamento e Controle da Produção

- Uma das atribuições chaves do processo PCP é a responsabilidade pelo controle e monitoramento dos prazos e disponibilidade de materiais, no tempo e no ponto de uso, para garantir que o produto seja executado e dentro das metas estabelecidas lá no início.

O que mudou:

As principais mudanças estão relacionadas à análise de criticidade dos materiais por grupo de tecnologia (group technology) de engenharia, análise de prazos e disponibilidade de materiais de long lead time (tempos de entrega não competitivos) e na necessidades de entregas no ponto de uso e na quantidade do bill of material (estrutura) por produto para garantir que a produção seja executada dentro do previsto.

5. Compras e Fonteamento Estratégico

- Sistema da empresa encaminha as necessidades de materiais direto para os fornecedores (treinados e orientados) e estabelecidos no fonteamento;

- Encaminha também as necessidades para fornecedores com materiais ainda não fonteados;

- Fornecedores homologados têm os critérios de performance já definidos em contrato e em consonância com as metas estabelecidas nos processos.

O que mudou:

Toda a estratégia de fornecimento foi baseada no conceito de Fonteamento Estratégico (Strategic Sourcing). A primeira grande mudança foi diminuir o número de fornecedores: de 600, eles passaram a ter 52. O objetivo era manter os melhores do mercado por perto e diminuir o tempo gasto com comparação de orçamentos e cotação de preços.

Com isto, o orçamento é feito por contrato a partir das famílias de peças classificadas por prioridades (group technologies), e não mais item a item como era feito antes. O volume de compras permite ao fornecedor ser mais competitivo, baixando o valor da compra e dá maior poder de barganha e negociação. Além disso, os demais fornecedores que perderam a concorrência vão buscar ser mais competitivos na próxima oportunidade.

Se um determinado projeto sempre leva em conta 40 rotâmetros diferentes, por exemplo, é criado um contrato padrão com a lista desses 40 itens. Genesio conta que, até 2014, eles tinham 5 fornecedores diferentes envolvidos na entrega dos 40 itens. Agora tudo está sintetizado em um único contrato.

A licitação é feita no início do projeto, considerando metas de custo e prazo que o fornecedor precisa cumprir. Ele sabe de antemão que, quando o pedido chegar, tem um prazo de dois dias para entregar na porta da fábrica o que já foi determinado.

Com esse acordo feito, ele é ativado no momento necessário — dentro do lead time da produção. Dessa forma, elimina-se a necessidade de gestão do estoque e o custo com os galpões de armazenagem.

6. Faseamento da Produção

Como funciona:

- A produção começa em uma área, mas é finalizada em outra para ganhar velocidade e aumentar a disponibilidade das máquinas. São cinco etapas no total:

- Preparação das primeiras operações por meio da aquisição de uma máquina nesting CNC para corte de chapas;

- Primeira montagem do anel inferior;

- Segunda montagem intermediária;

- Terceira montagem do conjunto final;

- Acabamento e teste.

- A área de Produção também é responsável pelos testes e acompanhamento de qualidade, depois de ter passado por uma certificação e treinamento de Gestão da Qualidade

- Um único profissional da qualidade, ao final do processo, especializado em Qualidade, acompanha os testes e faz validação final.

O que mudou:

No início, o corte era feito manualmente. Com a aquisição da máquina de corte, a taxa de erro e desperdício de material caiu substancialmente, aumentando a performance do processo produtivo.

Além disso, o treinamento oferecido ao time de Produção assegurou a Qualidade durante o processo produtivo, sem a necessidade de uma área inteira para realizar esse trabalho. Hoje, um profissional é o suficiente para validar os processos, já que o planejamento reduziu substancialmente possíveis erros.

7. Logística e entrega do produto

- Duas semanas antes da data da entrega, o time de logística entra em contato com o cliente para combinar data e local;

- O time responsável pela Preservação e Embalagem de Produto cria embalagens apropriadas e dedicadas para cada produto, analisando o trajeto e prevendo evitar problemas durante o transporte;

- A transportadora com frota própria de caminhão realiza a entrega que pode acontecer também de navio.

O que mudou:

A criação desse setor de embalagens e o planejamento da entrega com antecedência aumentaram o nível de satisfação dos clientes com a entrega final, o que fez dessa etapa logística um diferencial competitivo, em relação a outras indústrias do setor.

Indicadores-chave para aumento da produtividade

Para mensurar o impacto que processos como esse têm na produtividade final da sua indústria, é importante elencar alguns indicadores-chave que podem ser acompanhados ao longo do tempo, ou por meio de benchmarks com outras indústrias do seu setor.

Dentre os indicadores mais comuns, destacam-se dois específicos que podem levar o empreendedor a uma reflexão mais profunda.

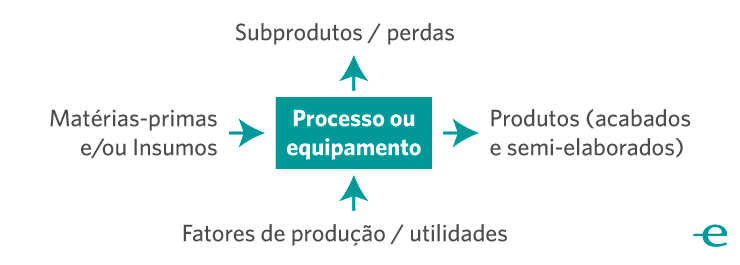

1) Rendimento do processo

Em que ponto da produção você encontra mais desperdício? O indicador de rendimento representa a relação entre tudo o que entra e tudo o que sai da indústria. Nas palavras do mentor Gustavo Pierini, é o famoso “entra porco, sai linguiça”. Nesse processo, você pode perder o que é tangível, como as rebarbas do plástico polipropileno, por exemplo, ou intangível, como gases, vapores e outros resíduos industriais que são escoados, ao fim da produção.

Diagrama produzido pelo mentor Gustavo Pierini.

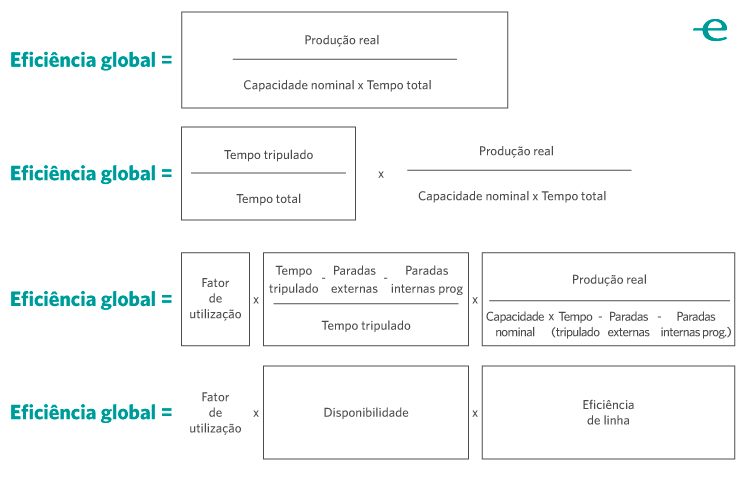

2) Eficiência do equipamento

Suas máquinas são utilizadas na potência máxima ou estão sendo subutilizadas? Para entender essa relação, é preciso calcular a eficiência global do equipamento, a partir de três fatores:

- Disponibilidade: tempo que o equipamento está ativo, em pleno funcionamento, descontado o período de pausa, interrupção por problemas mecânicos ou ainda falta de produção.

- Qualidade: volume de produção defeituosa, seja por problemas na máquina ou na linha de produção, aumentando o desperdício.

- Performance: se a máquina é capaz de produzir 20 materiais/hora, ela está rodando na sua capacidade máxima? Subutilizar um equipamento também é um indicador de perda de eficiência produtiva.

Equação produzida pelo mentor Gustavo Pierini.

Por meio desse raio-X, você como empreendedor vai encontrar oportunidades de melhoria da eficiência, seja alterando o tempo tripulado da máquina, diminuindo os tempos de parada e interrupções, ou até trocando equipamentos para obter uma performance superior.

Além desses indicadores, também é possível mensurar a produtividade do time, a diminuição de gargalos no processo, a velocidade total de produção e o conhecido Order Fulfillment, a capacidade de satisfazer por completo as encomendas do cliente. Revise seus processos internos, defina indicadores-chave e nunca tire a produtividade de suas metas operacionais. São ações como essas que diferenciam uma pequena fábrica caseira de uma indústria com alto potencial de escala e crescimento.